在高速生产线上,经常需要在极短的时间内对工件进行外观整体检测,如:线缆直径和直线度检测、锂电池外观缺陷检测、铁轨截面尺寸检测等。

这需要传感器完整还原被测物的截面面轮廓形状,并获取精准的截面轮廓数据。但单一相机的检测范围和有限,难以获取完整且准确的外观信息。

360°

拼接检测方案

检测:异性件尺寸&缺陷检测

? 工件尺寸:30mm*160mm

? 检测:0.5mm

? 运动方式:前后移动测量

? 检测项:1.截面尺寸检测

2.划痕、凹凸等缺陷

解决方案:

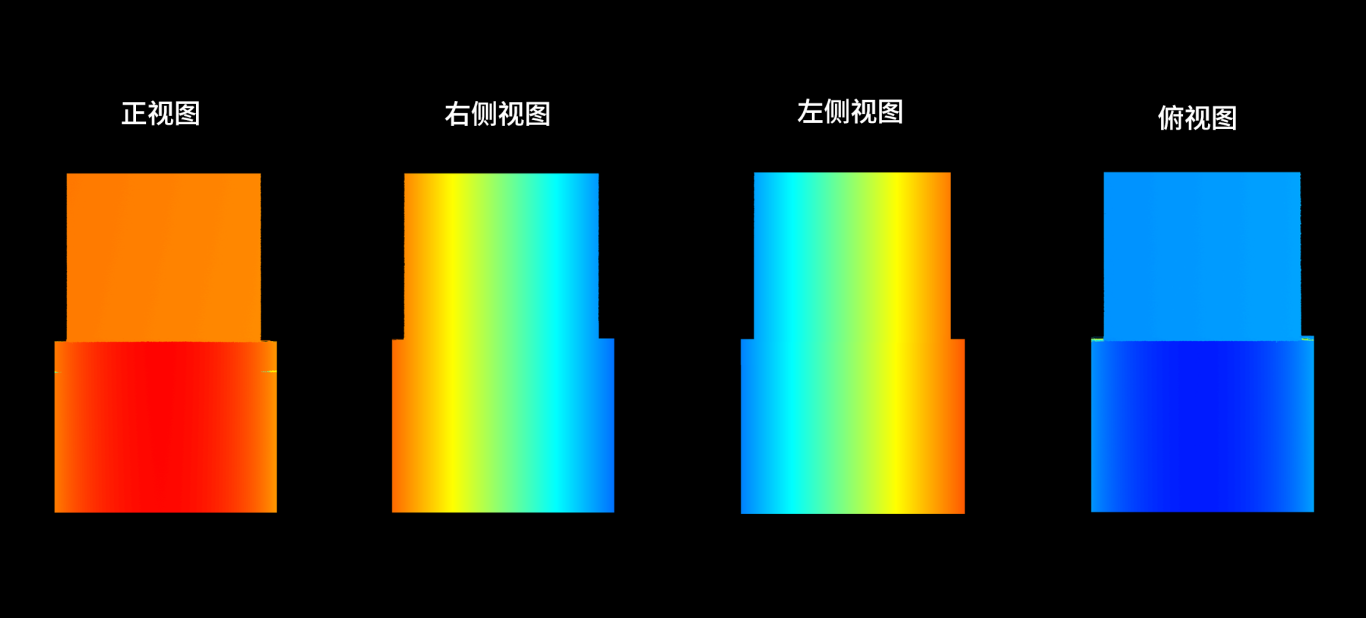

四台相机激光轴倾斜扫描,用棋盘格进行两两标定(相机1&相机2,相机2&相机3,相机3&相机4)将不同相机的数据拼接成钢管的完整3D模型,实现360°三维尺寸检测。

? 机器型号:GL-8060

? 测量范围:62±11mm(Z轴) 29-35mm(X轴)

? 轮廓点数:4096点

? 线性:±0.03% of F.S.

? 重复:0.2 μm

? 采样速度:4KHz-49KHz

01 尺寸检测

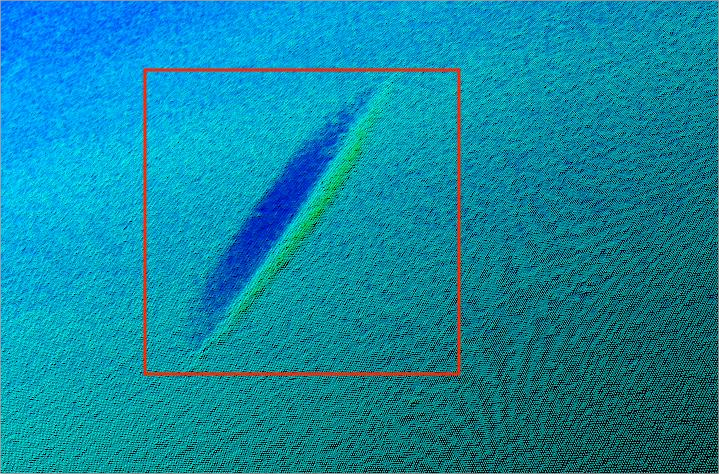

通过四个相机采集的局部点云进行环视拼接,获取完整且高的3D点云模型,提取关键点得到精准数据。

02 缺陷检测

通过高质量点云提取更多深度信息,如缺陷尺寸、形状等来帮助判断质量缺陷,可对工件表面鼓包、凹陷、划伤等缺陷进行有效检出。